В России разработали технологию создания космических двигателей из керамики

В России разработана технология, позволяющая создавать ракетные двигатели из керамики, что поможет им выдерживать более высокие температуры, чем решениям из металлических сплавов. Кроме того, это позволит снизить массу ракет и повысить полезную нагрузку — больше грузов будут выводиться на орбиту с тем же количеством топлива. Ожидается, что керамика сможет использоваться и для турбин, предназначенных для использования в энергетике.

Запуск грузового корабля Прогресс МС-14 // Источник изображения: Роскосмос

В компании «Экипо» создана технология, позволяющая «сращивать» керамические детали для создания ракетных двигателей, способных выдерживать экстремальные температурные нагрузки. Кроме того, использование керамики вместо металла позволит снизить массу космических аппаратов и повысить их грузоподъёмность. Поскольку, как сообщают «Известия», КПД современных тепловых двигателей практически достиг предела, изменить его можно только за счёт роста температуры рабочего тела. Если металлические сплавы для изготовления двигателей выдерживают до 1700 градусов по Цельсию, а чаще — 1200-1400 градусов, то керамика на основе Al2O3 выдерживает и 2000 градусов по Цельсию. При этом для создания сложного двигателя необходимо объединить керамические элементы.

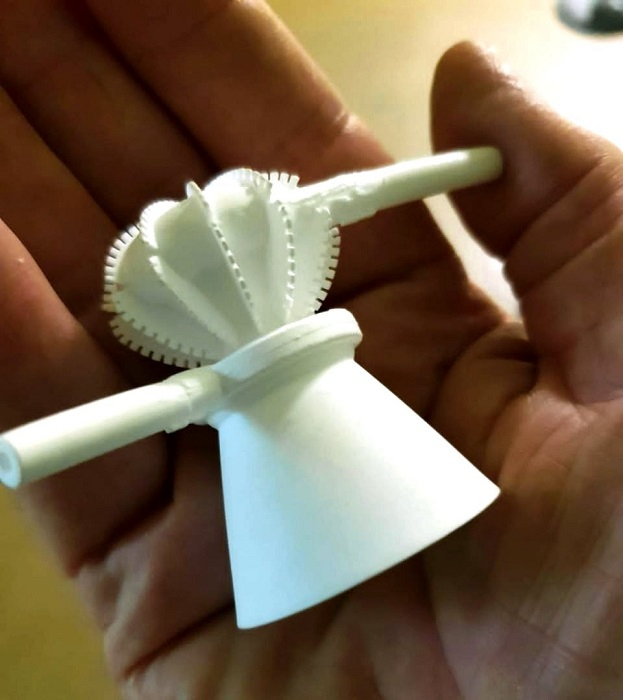

«Мы сделали образец турбины и реального ракетного двигателя, который получился размером всего с ладонь. На вид в нём ничего необычного, однако сейчас никто в мире подобный двигатель сделать пока не смог. Мы научились сращивать керамику так, чтобы швы были малозаметны, а их прочностные характеристики совершенно не уступали параметрам основного монолитного материала. Даже если разбить полученную конструкцию и изучить под электронным микроскопом, структура шва будет слабо выделяться на фоне структуры основного материала», — сообщил руководитель проекта по созданию метода склейки керамики Вячеслав Тёмкин.

По его словам, разработана специальная технология «сращивания», предусматривающая обработку швов нанопастами и соединение деталей при определённых температурных режимах, с учётом фазовых переходов в процессе нагрева. Аналогичный по конструкции двигатель из металлических элементов будет уступать в КПД на 15 % — благодаря повышению температуры рабочего тела и отказу от системы охлаждения. По результатам испытаний выяснилось, что новые изделия выдерживают неизбежный при работе ракетных двигателей «термоудар» до почти 2000 градусов. По имеющимся данным, элементы турбинного двигателя и прототип маршевого ракетного двигателя при испытаниях выдерживали более 120 термоударов.

Источник изображения: Известия

Ожидается, что технологию можно будет применять и в энергетике, в том числе для портативных электростанций. Разработчики уже сделали вариант размером с ладонь и мощностью 15 кВт, способный работать от кислородно-керосиновой смести. Пока, по их словам, это позволяет обеспечить энергией четыре квартиры.

По расчётам учёных, двигатель из новых материалов будет долговечнее и на 20 % легче металлических аналогов. По некоторым данным, подобные решения начинали разрабатывать ещё во времена СССР, но тогда отсутствовали необходимые технические возможности. Впрочем, скептики критикуют разработку и сейчас, подчёркивая, что при неизбежных вибрациях керамика будет очень неустойчивой. Пока материалы разработки переданы в «Роскосмос» и КБ «Химмаш», но согласие на использование технологий ещё не получено.