Как сделать деревянный пол в гараже своими руками: инструкция с пояснениями

Любой владелец гаража, должно быть, стремится к тому, чтобы там царили чистота и порядок. Это и понятно: для большинства автовладельцев гараж – это не просто надежный «дом» для машины, но и мастерская, а очень часто – еще и своеобразный «мужской клуб выходного дня». И самому в чистоте приятнее находиться, и перед гостями, такими же автолюбителями, в грязь лицом не ударить. А порядок в гараже, согласитесь, во многом зависит от состояния пола, способного как напрочь испортить первое впечатление, так и своим видом «по умолчанию» создать определённый уровень уюта.

«Классикой жанра» в этом вопросе являются бетонные полы, долговечные, износостойкие, надежные. Но они не лишены множества недостатков, и потому многие владельцы гаражей стараются отыскать альтернативу им. Один из возможных вариантов — деревянный пол в гараже, который при качественном исполнении будет не менее надёжен, а по соображениям комфортности — существенно лучше банальной холодной и пылящей стяжки. Давайте посмотрим на деревянный гаражный пол поближе, познакомимся с достоинствами и недостатками. И, конечно, с примерами самостоятельного настила такого покрытия в нескольких вариантах.

Достоинства и недостатки деревянного пола в гараже

Некоторые владельцы гаражей вообще не морочат себе голову по поводу покрытия пола – довольно часто встречается просто тщательно утрамбованный грунт или песчано-гравийная смесь. Но, наверное, без лишних объяснений понятно, что достичь чистоты и порядка в таком боксе практически невозможно. Если гараж служит только для постановки машины – еще туда-сюда, и то под вопросом. Но даже на минимальный уют рассчитывать не приходится.

Чтобы не опускаться до такого уровня, лучше все же залить бетонный пол. Это не столь сложно, хотя и потребует определенных физических усилий. Но зато качественно уложенная стяжка способна прослужить очень долго.

Но и у бетонного пола немало недостатков. Основной – это выраженная холодность, и зимой, если необходимо поработать в гараже, ноги будут мерзнуть даже в теплой обуви. Второй важный минус – бетонная поверхность пылит. Можно, конечно, регулярно проводить грунтование для снижения этого недостатка, но это дополнительные хлопоты и затраты. В такое основание впитываются попавшие на пол нефтепродукты (без них в гараже – никак) и другие технические жидкости. И удалить эти загрязнения уже невозможно. Наконец, стяжка при не вполне качественной заливке или непродуманной экономии материалов может пойти трещинами, начать крошиться, и вскорости мало будет отличаться от утрамбованного песчано-щебенчатого пола.

Для долговечности стяжки и чистоты в гараже некоторые владельцы её покрывают керамогранитной плиткой. Действительно, это хороший вариант, но не решающий проблемы о выраженной холодности такого пола. Да и стоимость подобного решения – весьма высокая, даже если считать только материал, не принимая во внимание затраты на укладку.

Вот поэтому-то деревянные полы в гараже тоже довольно популярны, так как обладают рядом преимуществ:

- Дерево само по себе является «теплым» материалом. Теплопроводность у него невысокая, то есть на таком полу даже в морозный день ногам будет не столь холодно.

- Прогретый гараж с деревянным полом будет дольше хранить тепло, меньше энергозатрат на поддержание в нем приемлемой для работы температуры.

- Монтаж такого пола – довольно простая и понятная работа для большинства домашних мастеров. Допущенные ошибки несложно исправлять по ходу работы.

- Для настила пола зачастую можно использовать неизрасходованную после основного строительства древесину. В том числе и ту, что применялась для съемной опалубки.

- Деревянный пол не будет пылить – его легко привести в порядок. А в гараже явно легче будет дышать.

- Тщательно обработанные и хорошо подобранные пиломатериалы прослужат немало – вплоть до нескольких десятков лет. При правильном монтаже и регулярном уходе, конечно.

- Прочность дерева вполне достаточна, чтобы выдержать нагрузку, характерную для гаража под легковой автомобиль. Как правило, для настила применяется доска толщиной 50 мм, под лаги или балки – брус 100×100 мм или даже доска 50×100 мм, поставленная на ребро. Этого достаточно.

- Дерево впитывает влагу, но способно и свободно испарять ее. То есть в гараже «автоматически» будет поддерживаться оптимальный баланс влажности, что важно для склонных к коррозии корпусов автомобилей.

- При падении на пол металлических предметов (а кто от этого в гараже застрахован?) не будет искрения, порой – чрезвычайно нежелательного в этом помещении.

- Пол обладает хорошей ремонтопригодностью – вышедшую из строя доску можно заменить. Или даже перебрать участок пола, вызывающий опасения – тоже не так сложно.

Увы, даже при наличии таких достоинств деревянный пол все же не считается оптимальным вариантом. Причина тому – весьма серьезные недостатки подобного покрытия:

- Прежде всего – горючесть древесины, от которой никуда не деться. Это накладывает особые требования к предварительной обработке пиломатериалов антипиренами. Но и такой шаг полной гарантии невозгораемости не дает.

- Древесина подвержена постепенному биологическому разложению. Кроме того, является питательной средой для паразитической микрофлоры типа грибка, колоний гнилостных бактерий и т.п. Могут внести свою лепту и насекомые или грызуны. Обработка досок и бруса специальными пропитками резко уменьшает вероятность быстрого возникновения и развития подобных процессов. Но все равно старения древесины не избежать…

- Древесина без дополнительного покрытия активно впитывает пролитые на пол ГСМ или технические жидкости, и от таких пятен избавиться будет затруднительно. И плюс к этому – в течении длительного времени будет источать запахи впитанных продуктов. В определенной мере это решается качественной покраской пола износостойкими, не разрушающимися органическими растворителями лакокрасочными составами.

- Нельзя сказать, что деревянный пол обязательно дешев. В некоторых регионах страны стоимость пиломатериалов такова, что лучше уж выбрать иной вариант.

Итак, недостатки очень серьезные, и следует лишний раз подумать, стоит ли выбирать деревянный гаражный пол в качестве безальтернативного, окончательного решения. Но если выбор все же сделан – тогда за работу.

Основы технологии настила деревянного пола в гараже

На какое основание может монтироваться деревянный пол?

Сама конструкция деревянного пола предполагает «классическую» конструкцию с креплением половиц к перпендикулярно расположенным лагам (балкам). Такой подход позволяет вывести уровень пола на нужную высоту, выровнять его по горизонтали (или задать необходимый небольшой уклон в одну из сторон), обеспечить вентиляцию под сплошным дощатым покрытием, а при необходимости – и разместить утеплительный материал, если требуется надежная термоизоляция (например, гараж отапливается).

А на какой основе могут крепиться эти самые балки или лаги? Да практически на любом из возможных.

Деревянный пол в гараже на старом бетонном основании

Это один из самых простых в реализации вариант, и довольно распространенный случай. Обычно к нему приходят тогда, когда хозяевам гаража надоедает холодная и постоянно пылящая бетонная стяжка, и они решают покрыть пол досками.

Большим преимуществом такого подхода является то, что в распоряжении владельца уже имеется прочное и относительно ровное (а может — и совершенно ровное) основание – это существенно облегчает работы.

Существует немало способов крепления лаг к бетонированной поверхности.

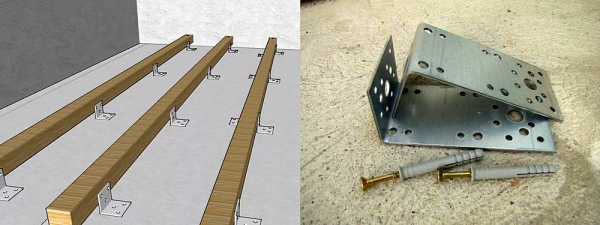

- Одним из наиболее простых и удобных можно считать фиксацию деревянных деталей к полу с помощью обычных стальных уголков. Если деревянное покрытие укладывается поверх ранее эксплуатируемой стяжки, надо полагать, высота подъёма поверхности априори не может быть слишком большой.

Уголок крепится к бетонной поверхности с помощью дюбелей (дюбель-гвоздей), а после выставления лаги через отверстия на вертикальной полке в древесину ввинчивается минимум по два самореза.

Если есть такая необходимость, при выравнивании лаг под них могут быть подложены небольшие жесткие подкладки, например, из обрезков доски. Это и снижает длину пролёта, и позволяет выставить брус или доску точно по горизонтали на требуемом уровне.

Безусловно, высота уголков ограничена, и при большом просвете бруса (доски) от пола такой подход становится не вполне удобным или вовсе невозможным. Но, как уже говорилось, в подавляющем большинстве случаев высота подъема лаги от бетонной поверхности не должна быть существенной.

Если расставлены подкладки, то большого количества таких креплений и не требуется – достаточно 3÷4 пары уголков на четырехметровой лаге (по ширине гаража), то есть с шагом 1,5÷2 метра, этого достаточно. Крепления работают не на противодействие нагрузки сверху (от поставленного в гараж автомобиля), а на недопущение смещения лаги с выставленной позиции. Этот шаг расстановки будет справедлив и для следующего способа крепления.

- Лаги могут крепиться к полу с помощью анкеров или длинных дюбель-гвоздей через отверстие, просверленное в деревянной детали и бетонной стяжке. Такой подход удобен при незначительной толщине доски или бруса и при достаточно близком расположении лаги от поверхности бетонного пола или полном прилегании к нему.

После выставления направляющих вначале в выбранных местах через древесину сверлятся отверстия диаметром 10 мм. Затем перфоратором с буром того же диаметра прямо через лагу высверливается канал и в бетоне – так обеспечивается соосность отверстий. Далее – останется только вставить до упора на всю длину крепежный элемент (анкер или дюбель-гвоздь ø10 мм) и произвести окончательную фиксацию. Длину крепежных деталей выбирают такой, чтобы она зашла в бетон по крайней мере на 40÷50 мм.

- Современный ассортимент строительных материалов предлагает довольно широкий выбор специальных систем для установки деревянных балок или лаг на бетонированные поверхности, позволяющих с высокой точностью производить выравнивание по горизонтали. Это различные кронштейны с регулируемой резьбовой стойкой, шпильки, винтовые подставки и т.п.

На иллюстрации выше показана одна из таких систем. В бетонном полу высверливаются отверстия, куда вставляются дюбель-пробки. Затем в них вкручиваются шпильки, на которые, в свою очередь, накручиваются гайки с установкой на них широких шайб. Через отверстия в лаге последняя надевается на эти вертикальные шпильки и опирается на шайбы. Регулировкой высоты расположения нижних гаек выставляется горизонтальность и требуемый уровень каркаса по высоте. Затем сверху производится окончательная фиксация второй гайкой, после чего излишки шпильки, торчащие над брусом, срезаются.

Тоже довольно простая в применении и удобная система, но полагаться только на прочность шпилек было бы неправильным. То есть в промежутках между лагами и полом рекомендуется расставить с шагом около метра деревянные подкладки, не дающие направляющей «работать на изгиб». То есть и такие крепления опять же служат для фиксации балки в заданном положении, но не для полноценного выдерживания планируемой весовой нагрузки.

- Если в свое время бетонное основание было выполнено очень качественно, является совершенно ровным и хорошо сохранилось, то можно и вовсе отказаться от крепления лаг к нему. В этом случае доски или брус настилаются непосредственно на поверхность стяжки (с гидроизоляционными мерами, безусловно). А для обеспечения неподвижности направляющих можно смонтировать каркас с перемычками или обвязкой по периметру.

Под тяжестью массивных досок настила и расставленных в гараже мебели и оборудования такой дощатый пол в полной мере будет показывать нужную стабильность. Да ему и просто некуда смещаться, по большому счету.

Установка деревянного пола в гараже на грунтовое основание

В этом случае никак не обойтись без создания дополнительных опор – укладывать брус или доску непосредственно на грунт крайне нежелательно. Да и очень сложно в таком случае добиться точности выставления горизонта и неподвижности балок.

Как правило, работу начинают с выемки грунта, удаления верхнего почвенного слоя. Затем производится трамбовка площадки внутри гаража. Очень часто выполняют подсыпку из песка с тщательным уплотнением, а затем – гравийную, которая тоже основательно трамбуется.

Что выбрать в качестве опор? Довольно распространенное решение – выкладывание столбиков из керамического кирпича на подлитое бетоном основание (подошву).

Случается, что такие стационарные столбы по месту полностью отливают из бетона, с армированием, для чего монтируют опалубку нужного размера в сечении и по высоте.

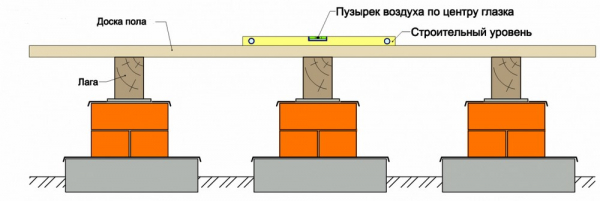

С подобными неподвижными опорами предполагается немалый объем предварительной работы. Кроме того, довольно непросто вывести кирпичную кладку точно на заданную высоту, и приходится при расстановке лаг проводить дополнительное выравнивание теми же деревянными подкладками.

Другой вариант: опоры для лаг не связаны неподвижно с грунтом – они расставляются по площади будущего пола в нужных точках. Естественно, они при этом должны иметь внушительный размер в основании, чтобы площадь контакта с грунтом равномерно распределяла нагрузку, не давая опоре погрузиться в землю (подсыпку). Одни из таких случаев будет подробно рассмотрен ниже, в пошаговом описании работ.

Судя по приведенным примерам, иногда хозяева на свой страх и риск укладывают лаги, например, сделанные из кругляка или бруса с большим сечением, и непосредственно на грунт, прикапывая их и подсыпая землей для неподвижности в заданном положении. Приветствовать такое упрощение задачи – рука не поднимается. Но если уж контакта с грунтом никак избежать не удается, до деревянные заготовки должны пройти серьёзнейшую подготовку, замедляющую или исключающую быструю порчу древесины. Например, контактирующая с землей сторона балки обильно промазывается битумной мастикой.

Как правило, при установке лаг на опоры при грунтовом основании между покрытием пола и землей остаётся весьма значительный просвет. Его часто заполняют песком, чтобы добиться определенного термоизоляционного эффекта. В этом плане значительно лучше использовать керамзит, который и создаст весьма эффективный утеплительный слой, и обладает хорошими дренажными способностями – в подполье не будет сырости из-за случайно просочившейся туда воды.

Но это не освобождает от необходимости оставлять вентиляционный зазор хотя бы в 30÷40 мм между засыпкой и нижним краем настеленных половиц. А лучше даже такой, чтобы и лаги могли проветриваться со всех сторон. Иначе доски и лаги все равно со временем начнут преть.

Какой материал лучше использовать?

Порода древесины для гаражного пола

Особо умничать не будем – нет, наверное, смысла рассказывать о достоинствах дубовой, кедровой или лиственничной доски. Да, это отличные по прочности и долговечности материалы, но мало кто будет всерьез рассматривать подобные варианты. Просто по причине неадекватности применения столь дорогостоящих материалов для настила гаражного пола. То есть если есть лишние деньги – то, конечно, пожалуйста, но уверен, что подобных охотников найдется немного.

Остаются распространенные хвойные породы, сосна или ель, недорогие и доступные практически повсеместно. Ель лучше сразу тоже исключить – ввиду ее повышенной сучковатости и не выдающихся способностей противостоять динамической нагрузке.

Сосна – вполне приемлемое решение, если древесины качественная.

Мнение эксперта:

Афанасьев Е.В.

Главный редактор проекта Stroyday.ru. Инженер.

Задать вопрос эксперту

Если есть возможность, то более дорогие пиломатериалы из лиственницы можно приобрести для балок или лаг, то есть для тех деталей общей конструкции, что будут находиться в наиболее неблагоприятных условиях. Эта древесина показывает наибольшую стойкость к негативному воздействию влаги, к гниению, к поражению паразитической микрофлорой или насекомыми. Такой пол будет служить очень долго.

Естественно, пускаемая в работу древесина должна быть оптимальной остаточной влажности – в пределах 14%. Тогда установленные элементы конструкции не станут деформироваться, нарушая целостность и эксплуатационные качества покрытия гаражного пола.

Нагрузки предполагаются немалые, поэтому лучше не выбирать низкосортные пиломатериалы, пусть даже они и привлекают более доступной стоимостью. Здесь, понятно, дело не в красоте дощатого покрытия, а в его прочности. Обилие сучков и трещин, характерное для древесины 3 или 4 сорта, может впоследствии сыграть «злую шутку», и не выдержавшее нагрузки покрытие придется перестилать.

Естественно, при выборе пиломатериалов доски и брус следует проверять на ровность, чтобы не мучиться затем с подгонкой деталей.

Мнение эксперта:

Афанасьев Е.В.

Главный редактор проекта Stroyday.ru. Инженер.

Задать вопрос эксперту

Стоит ли приобретать шпунтованную доску? По мнению автора этих строк – нет никакой необходимости. В гараже не особо нужен подобный «непротекаемый» настил, и это будет лишняя трата денег. Достаточно выбрать качественную ровную обрезную доску, такую, чтобы соседние половицы хорошо стыковались по всей длине, не образуя больших щелей.

Какой бы материал ни был выбран, перед его использованием обязательно проводится тщательная обработка специальными составами, замедляющими биологическое разложение и поражение древесины, повышающие ее стойкость к огню.

Нередко для обработки древесины рекомендуют использовать масляную отработку. Возможно, она действительно повысит сопротивляемость влаге и биологическому поражению. Тем не менее, вариант не видится оптимальным по той причине, что подобная обработка снижает устойчивость древесины к огню. Дерево уже само по себе относится к легко возгораемым материалам, так стоит ли «подливать масла в огонь», тем более – в гаражных условиях?

Рекомендуемое сечение пиломатериалов, шаг расстановки опор и лаг

Это очень важный момент, напрямую влияющий на прочностные характеристики создаваемого пола. Ну и на количество материалов, необходимых для его монтажа. Слишком тонкие половицы и лаги могут попросту не выдержать нагрузки, завышено большие в сечении – ненужная тяжесть конструкции и неоправданные расходы.

Чтобы правильно подобрать сечение пиломатериалов для лаг и половиц, а также оптимально расставить лаги как между собой, так и на промежуточных опорах, можно воспользоваться следующими таблицами.

Допустимые сечения лаг в зависимости от длины пролета

| Длина пролета лаги, мм | Минимальное сечение доски или бруса. мм |

|---|---|

| до 1500 включительно | 50×150 |

| >1500 до 2000 | 60×110 |

| >2000 до 2500 | 70×150 |

| >2500 до 3000 | 80×150 |

| >3500 до 4000 | 80×160 |

| >4000 до 5000 | 100×180 |

| >5000 до 5500 | 150×200 |

| > 5500 до 6000 | 180×220 |

Если используется доска или брус не квадратного сечения, то они устанавливаются длинной стороной (шириной) по вертикали.

Выглядит пугающе, но если вдуматься, то ничего страшного: пролеты в 4÷6 метров никто и никогда в гаражных условиях не практикует. Не надо путать размеры гаража и длину пролета. За длину пролета принято принимать расстояние между осями соседних опор, на которые опирается балка или лага. Так что, как правило, все ограничивается полутора, максимум – двумя÷тремя метрами. А при полутораметровом пролете для лаг и вовсе можно использовать доску, что пойдет на настил пола — 150×50 мм.

Допустимый шаг расстановки лаг в зависимости от толщины половиц

| Толщина досок для настила пола, мм | Оптимальный шаг расстановки лаг, мм |

|---|---|

| 20 | 300 |

| 25 | 400 |

| 30 | 500 |

| 35 | 600 |

| 40 | 700 |

| 45 | 800 |

| 50 | 1000 |

Судя по этой таблице, можно использовать доски даже толщиной 20÷30 мм. Но, конечно, это не выдерживает никакой критики. Во-первых, лаги придётся устанавливать слишком часто, а эта еще та морока. Да и материала для прочных несущих направляющих потратится при этом немало, так что эффект экономии будет очень спорным. Во-вторых, гараж есть гараж, и здесь обязательно будут динамические нагрузки, способные постепенно расшатать слабую доску. Плюс к этому не исключены и точечные нагрузки, например, установка домкрата и подъем машины – и тонкая доска при таком приложении силы может преподнести неприятный сюрприз.

Оптимальным видится вариант с использованием доски толщиной 50 мм. Это и упростит работу по установке лаг (их потребуется всего ничего), и гарантированно обеспечит способность пола выдерживать любые, даже теоретически возможные в гараже экстремальные нагрузки на покрытие. Да и долговечность толстой доски – несравнимо выше.

Как минимум рекомендуется использовать «сороковку». Но тоньше для гаража – явно маловато.

На основании данных этих таблиц несложно будетна чертеже выполнить расстановку опор, чтобы добиться оптимального пролета лаг, подсчитать число лаг и общее необходимое количество материалов для монтажа каркасной конструкции под последующий настил доски.

Крепление досок к лагам

С этим никаких сложностей нет. Как уже говорилось, шпунтованные доски применять здесь не нужно, так что можно смело отказаться и от скрытого монтажа. То есть доски прикручиваются саморезами (забиваются гвоздями) просто вертикально насквозь.

Саморезы, наверное, предпочтительнее с точки зрения ремонтопригодности пола – всегда можно демонтировать вызывающую опасения или вышедшую из строя доску.

Как правило, крепление осуществляется в каждой точке пересечения половицы и лаги – по два самореза. Так пол будет намного стабильнее и долговечнее.

Доски плотно подгоняются друг к другу по длине. Оставлять щелей, наверное, не следует. Во-первых, из них будет «сифонить» сквозняком. А во-вторых, многим известно действие «закона подлости», когда случайно оброненная мелкая деталь обязательно норовит провалиться в щель. Оно вам нужно?

Если приходится делать стык досок по длине, то он обязательно должен приходиться на осевую линию лаги. То есть края обеих досок должны быть «пришиты» к ней.

Многие мастера рекомендуют сначала выполнить укладку и подгонку половиц по всей настилаемой поверхности гаражного пола, и лишь потом переходить к их фиксации саморезами или гвоздями. А чтобы не ошибиться с расположением лаг при вкручивании или забивании крепежа – на выхоженных досках отбиваются осевые линии.

Важный нюанс – вентиляция подпольного пространства

Не забываем и про вентиляцию подпольного пространства. Если есть такая возможность, то каналы для прохода воздуха (продухи) делаются на внешних стенах гаража, так, чтобы они разместились чуть ниже дощатого настила. Естественно, продухи следует забрать решеткой, чтобы закрыть путь для нежелательных «гостей» — грызунов или иных живых тварей.

Если вывести вентиляционные каналы на улицу не получается, то стоит хотя бы разместить их на полу, около противоположных стен, также забрав решетками – такие достаточно широко представлены в продаже, и врезать их в дощатую поверхность – совсем несложно.

Для вентиляции иногда просто оставляют узкие щели между стеной и дощатым настилом. Да, это работает, но просто эти щели очень часто становятся «накопителями для мусора», так что вариант с решеткой все же выглядит предпочтительнее.

Установленные лаги не должны препятствовать свободному движению воздуха. Так что если они прижаты к поверхности старого основания (а такое случается, как мы видели), то в них загодя снизу в нескольких местах делаются пропилы для обеспечения воздушной циркуляции.

Примеры настила деревянного пола в гараже

Монтаж деревянного пола в гараже без смотровой ямы по грунту

Эту демонстрацию вполне можно воспринимать, как пошаговую инструкцию для самостоятельного выполнения в своем гараже. Допущенные спорные моменты будут оговариваться по ходу изложения.

Еще один нюанс – во многих статьях отчего-то утверждается, что доски гаражного деревянного пола должно настилаться исключительно по длине, вдоль заезда автомобиля. Почему? – никто, кстати, не объясняет. Никаких особых «преференций» это не дает, прочность доски не меняется при любом расположении. Наверное, лучше исходить из имеющихся возможностей, учитывать особенности помещения и размеры доступного к приобретению пиломатериала. Вот и в демонстрируемом примере мастер выбрал поперечную укладку половиц – и кто скажет, что это плохо?

| Иллюстрация | Краткое описание выполняемой операции |

|---|---|

|

Задача следующая – необходимо застелить деревянный пол вот в этом гараже стандартных размеров, то есть 4×6 метров. Гараж сложен из блоков, покоится на ленточном фундаменте. Уровень пола должен совпасть с уровнем нижней границы ворот и дверного проема. Работа начинается с выборки грунта на нужную глубину и планировки поверхности после удаления лишней земли. Лопатой начинает сниматься верхний плодородный слой. Глубина выемки грунта просчитывается заранее, с учетом высоты опорных тумб, высоты балки (лаги) и толщины настилаемой доски. Если планируется песчано-гравийная подсыпка, то и ее задуманная толщина принимается во внимание. Но в данном случае решено было обойтись без нее – грунт на участке сухой и плотный, с высокой несущей способностью. |

|

В ход идут лом и лопаты, и сразу по ходу выемки выполняется выравнивание. Грунт выносится за пределы гаража. |

|

Обратите сразу внимание на очень важную деталь. В ленте фундамента с обеих сторон въездных ворот оставлено по окошку. Это так называемые продухи – они расположатся под дощатым покрытием и будут обеспечивать вентиляцию подпольного пространства. В таких условиях древесина не будет переувлажняться, что резко поднимет долговечность деталей и всей конструкции пола в целом. |

|

Аналогичный продух имеется и на противоположной стороне гаража, чтобы создавались условия для сквозного прохода воздуха. |

|

При выемке грунта необходимо, естественно, контролировать уровень создаваемой поверхности с учетом факторов, изложенных выше. Как это проще сделать? В демонстрируемом примере по периметру гаража на стенах на любой удобной для визуального контроля высоте была отбита горизонтальная плоскость — это можно сделать, например, обычным водяным уровнем, получится очень точно. Линию сплошную не отбивали – достаточно сделать маркером метки с шагом, скажем, около метра. |

|

На одном из небольших участков в начале выемки грунта можно сразу выкопать приямок нужной глубины, той, что обеспечит впоследствии совпадение плоскости готового пола с нижней линией ворот. Опять же, в нашем примере будут использоваться тумбы-подставки высотой 150 мм, лаги высотой 150 мм, половые доски толщиной 50 мм, и еще 5 мм можно докинуть на гидроизоляционные прокладки. Итого, земляная поверхность должна расположиться на 355 мм ниже плоскости будущего пола. Выбрав точно такую глубину на отдельном небольшом участке, где-то около ворот, чтобы легче было контролировать, в этот приямок мастер вертикально установил длинную рейку. А затем – сделал на рейке насечку, совпадающую с отбитой ранее горизонтальной линией (меткой). Шаблон готов – с его помощью можно очень точно контролировать выемки глубину и по всему остальному гаражу вдоль стен. Ну а оттуда, от стен, по центру контроль можно вести с помощью длинного правила или даже ровной доски (рейки). Конечно, с лазерным уровнем было бы еще проще, но уж как есть. |

|

Грунт на требуемую глубину выбран, поверхность спланирована и утрамбована. |

|

Начинается следующая стадия работы. Лаги деревянного пола, понятно, нельзя упереть просто в грунт – под них требуются основания. Мастер решил отлить из бетона необходимое количество тумб, чтобы расположить лаги в пять рядов, с шагом около метра (что даст нужные 4 метра по ширине гаража). И каждая лага будет опираться на пять тумб, расставленных с шагом около полутора метров (это как раз необходимые 6 метров длины помещения). Почему около, а не точно? Дело в том, что пол будет «плавающий», никак не связанный с ленточным фундаментом. То есть тумбы вдоль стен и по углам будут устанавливаться с зазором порядка 50 мм от стен. Так что расстояние между равномерно расставленными опорами может получиться и несколько меньше. Но это несущественно. Для отливки тумб будет собираться опалубка – для нее вполне можно использовать и те доски, что пойдут в дальнейшем на настил пола. |

|

В демонстрируемом примере мастер использует имеющиеся у него доски сечением 40×150 мм длиной 3 метра. М атрицы опалубки будут вмещать по восемь ячеек 300×300 мм. Ширина же доски определяет высоту подставок – то есть 150 мм. Помимо длинных досок для сборки форм нарезаются отрезки доски по 300 мм – для перемычек. Надо постараться обрезать их по торцам как можно ровнее, перпендикулярно длинной стороне. |

|

Вот так будут устанавливаться перемычки. Важно, чтобы и они располагались строго перпендикулярно продольным доскам – чтобы отливки получились ровные и одинаковые. Для этого можно для начала перемычку закрепить к обеим доскам на один саморез с каждой стороны, оставив ей определенную степень свободы. |

|

Затем, приложив угольник, проверить перпендикулярность положения перемычки относительно доски. На иллюстрации показано, что имеется явный перекос. |

|

Значит, необходимо поправить положение перемычки, и лишь затем окончательно закрепить ее к продольным доскам, вкрутив еще по одному саморезу с каждой из сторон. Использовать лучше именно саморезы, чтобы потом опалубку можно было легко разобрать, не мучаясь и не портя древесину вытаскиванием гвоздей. |

|

Очередную перемычку устанавливают подобным же образом, отступив от первой 300 мм в просвете (не по осям, а именно «в свету»). |

|

Первая «матрица» готова. Важно – при монтаже опалубки следить за тем, чтобы верхние грани досок и перемычек находились в одной плоскости, без каких бы то ни было ступенек. Это для того, чтобы использовать их в качестве маяков при разравнивании залитого бетонного раствора. |

|

Все «матрицы» собраны. Кроме подставок 300×300 мм, мастер решил изготовить еще и тумбы более крупного размера, 500×300, для последующей расстановки их по углам помещения. |

|

Под смонтированные формы на грунт постелена плотная полиэтиленовая пленка – она исключит контакт заливаемого бетона с землей. Так формы получатся аккуратнее, с ровными нижними сторонами. Да и вода из раствора не будет активно уходить в грунт, снижая тем самым качество готовых отливок. |

|

В бетономешалке готовится раствор. Оптимальным выглядит М250, изготовленный из цемента, песка и щебня. Пропорции (Ц:П:Щ) – 1:2,1:3,9 при использовании цемента ПЦ400, или 1:2,6:4,5 при цементе ПЦ500. Готовый бетонный раствор мастерком или совковой лопатой раскладывается по секциям опалубки. Сначала идет заполнение примерно до половины высоты, с обязательным уплотнением и «штыкованием» (прокалыванием залитого слоя мастерком для обеспечения выхода возможных воздушных пузырей). |

|

Затем из готовой арматурной сетки из проволоки ø 4 мм и стороной ячейки 100÷120 мм вырезаются примерно такие фрагменты для укладки в каждую секцию. Важно – размер вырезанного фрагмента должен быть таким, чтобы концы арматурин не доставали до стенок опалубки примерно по 10 мм с каждой из сторон. |

|

После укладки сетки секции опалубки поочередно заполняются раствором доверху. Параллельно с заполнением сразу выполняется максимальное уплотнение и штыкование бетона. |

|

После заполнения (с небольшим излишком) поверхность поначалу выравнивается мастерком… |

|

…а затем «протягивается» правилом. В качестве правила в нашем примере мастер использовал строительный уровень. |

|

Итак, все секции опалубки заполнены бетоном. Рекомендуется создать для него оптимальные условия для созревания – исключить сквозняки и быстрое испарение воды. Все это можно решить очень просто – закрыть сверху все секции полиэтиленовой пленкой. И ежедневно в течение трех-четырёх дней увлажнять бетонные отливки, поливая их водой, с последующим закрытием пленкой. Готовность отлитых деталей – примерно через 7÷10 дней, в зависимости от температуры воздуха. Внимание – при морозе или температуре ниже +5℃ выполнять эту операцию не рекомендуется – лучше уж «дождаться погоды», чем получить низкокачественные опоры. |

|

А вот и готовая опора. У нее ровный верх и низ, что важно для последующего выставления лаг. Совсем незначительные дефекты на боковых сторонах не имеют какого-то решающего значения. Зато все тумбочки единой высоты – 150 мм. |

|

Производится предварительное выставление тумб по линиям и рядам в них, с примерно одинаковым шагом – около 1500 мм по длине гаража, и 1000 мм по ширине. Пролёт в 1500 мм – очень надёжное (даже с избытком) решение для балки сечением 150×150 мм, а шаг лаг в метр (даже несколько меньше) – прекрасно подходит для половых досок толщиной 50 мм, так что прочность пола будет обеспечена. |

|

Начинается выравнивание тумб, так, чтобы их верхние поверхности оказались на нужной высоте и в одной плоскости. Начало задается по тумбе, находящейся в углу у въездных ворот. Горизонтальность ее верхней плоскости выверяется с помощью уровня. При необходимости производится незначительная подсыпка или удаление грунта – чтобы выставленная опора была полностью стабильна. |

|

Обратите внимание – тумба не касается ленточного фундамента, оставлен зазор по примерно по 50 мм от каждой из стенок. После выставления первой тумбы, если нет лазерного уровня, от нее «бросается мостик» к следующей – устанавливается длинный уровень или короткий, уложенный на правило. |

|

Задача – откорректировать положение соседней опоры таким обозом, чтобы пузырек уровня был точно посередине. При этом нижняя плоскость уровня должна по всей длине пересечения соприкасаться с поверхностью опоры. |

|

Если у выставленной тумбы замечена нестабильность, или по краям остались вот такие щели… |

|

…то их следует обязательно заполнить грунтом… |

|

…с последующим обязательным тщательным уплотнением этой подсыпки. |

|

Вторая опора выставлена и полностью стабильна. От нее можно «перекинуть мостик» далее – и подобным порядком остальные, и по длине, и по ширине гаража. Иногда поступают так – выставляют две тумбы с противоположных сторон, и между ними натягивают шнурок, точно задающий линию, по которой выравниваются остальные опоры. А самый удобный вариант, конечно, с использованием лазерного уровня. Достаточно задать горизонтальную плоскость на произвольной высоте, и по первой выставленной опоре сделать шаблон с эталонной отметкой высоты верхней плоскости опоры. Тогда в любом месте гаража можно выставить любую тумбу, для надежности проверяя ее положение по всем четырем углам. |

|

Все опоры выставлены. По желанию хозяина гаража производится настил термоизоляционного материала – панелей экструдированного пенополистирола толщиной 50 мм. Для этого в нужных местах (примерка по месту) на этих плитах вырезаются окна для опор. |

|

Вся грунтовая поверхность покрыта утеплительными плитами. ***Откровенно говоря, такое решение вызывает немало вопросов о своей целесообразности. Как качественное утепление оно явно не может рассматриваться, тем более что сверху оставляется вентилируемый просвет под 250 мм толщиной – «работы» пенополистирола, как утеплителя, вообще не будет заметно. Кроме того, нивелируется дренажная способность грунта: в случае случайного пролития на пол каких-то технических жидкостей – они будут скапливаться на водонепроницаемой полистирольной поверхности. По мне – так лишняя трата денег. Здесь бы выигрышнее смотрелся толстый слой керамзита, почти под самые половицы, с небольшим зазором на вентиляцию… но уж показываем пример, как он есть. |

|

Непосредственный контакт бетона и древесины – нежелателен. Поэтому на каждую опору укладывается гидроизоляция из двух слоев рубероида. |

|

Производится укладка балок (лаг). Так как используется брус квадратного и весьма солидного (150×150 мм) сечения, опрокидывание ему не грозит. Так что можно обойтись даже без крепления балок к опорам. Настеленные доски пола не дадут ему сместиться влево-вправо с тумб. Если длины балок недостаточно на всю длину помещения, то их стык должен приходиться обязательно на опору – это следует предусматривать заранее. В местах стыков балки можно соединить между собой металлическими пластинами по боковым сторонам, закрепив их на саморезы. |

|

Балки (лаги) выставлены – можно переходить к настилу половиц. Для них используется обычная обрезная сосновая доска сечением 150×50 мм. Использовать шпунтованную в гараже, как кажется – излишняя роскошь. Хорошо подогнанной ровной доски – вполне достаточно. |

|

Под уложенными досками остается вентилируемое пространство. |

|

Приобретенные доски – длиной 3 м, чего недостаточно для полного закрытия пола по всей ширине гаража. Придётся делать «довесок», и стык досок должен обязательно прийтись на середину балки (лаги). |

|

Еще один нюанс – торцы лаг также «одеты» в гидроизоляцию из рубероида. То есть при любом раскладе, даже при незначительном смещении балки, ее конец не будет напрямую контактировать с бетоном. |

|

Производится раскрой материала по замеренной длине, и выполняется укладка второго, укороченного ряда досок, чтобы получилось сплошное покрытие пола. |

|

Фиксация досок к балкам производится саморезами, вкручиваемыми только по краям, по две штуки на сторону. На промежуточных лагах мастер решил сэкономить. ***Возможно, и зря – нежелательно предоставлять половицам лишнюю свободу, чтобы они не начали деформироваться, например, от случайно обильно пролитой жидкости или от резкого перепада температур. Лучше, думается, закрепить их по всем точкам пересечения с лагами.*** Можно использовать и гвозди, но просто с саморезами повышается ремонтопригодность деревянного настила – проще снять поврежденную деталь для замены. Использовались саморезы длиной 90 мм. В толстую древесину они входят с довольно серьёзным сопротивлением. И чтобы не сверлить под каждый отверстие, саморезы перед вкручиванием окунались в масляную отработку (можно применять и другую жидкую смазку). Древесине это не повредит, а вкручивание осуществляется намного легче. Вкручен последний саморез, и можно сказать, что деревянный гаражный пол готов. |

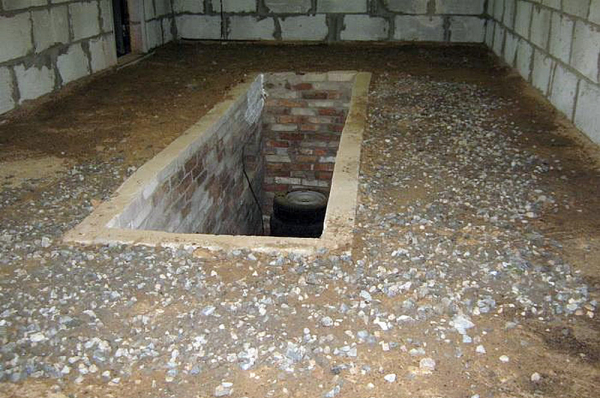

Настил деревянного пола в гараже со смотровой ямой

Смотровая яма – атрибут очень многих гаражей. А намного ли сложнее настелить пол в таком случае? Да нет, не особо, просто есть свои нюансы. Так, каркасная конструкция над ямой, естественно, не сооружаются. А края ямы зачастую используются в качестве точки опоры для настилаемых досок.

Для этого, например, по примеру проема крепится рама из уголка с выступающей наружу полкой. Эта полка, если расположить ее вровень с лагами, окантует дощатую поверхность. Впрочем, могут быть и иные решения.

Пример создания деревянного пола в гараже со смотровой ямой хорошо показан на видео. Здесь выложена только первая часть сюжета – к последующим частям будет предложено перейти по ссылкам.